Schweißzusatzwerkstoffe

Bei Korrosionsbeanspruchung auftraggeschweißter Komponenten verwendet man bisher möglichst einphasige Zusatzwerkstoffe, z.B. Nickellegierungen. In der Mehrzahl technischer Einsatzfälle tritt jedoch Korrosion kombiniert mit Verschleiß auf. Oftmals kommt auch noch eine thermische Beanspruchung hinzu.

Der heterogene Aufbau von modernen, aus einem Matrixwerkstoff und partikelförmig darin eingebetteten, funktionalen Zusatzwerkstoffen, z.B. Hartstoffphasen oder Hochtemperaturphasen, bestehenden Auftragschweißbeschichtungen bietet für nahezu jeden Problemfall eine optimale Lösung.

Für den Verschleißschutz sowie kombinierte Belastungen durch Verschleiß und Korrosion verarbeiten wir 3 verschiedene Arten von Zusatzwerkstoffen:

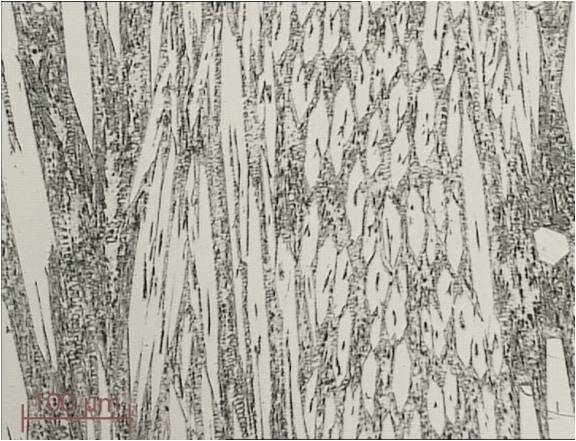

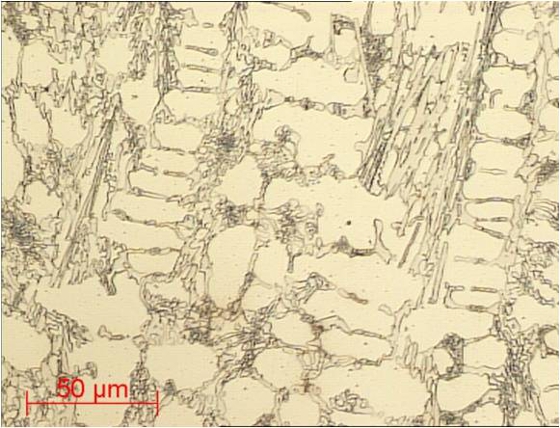

Fe-Cr-C-Werkstoffe mit Chromkarbid als Hartphase (grobnadlig, rissanfällig)

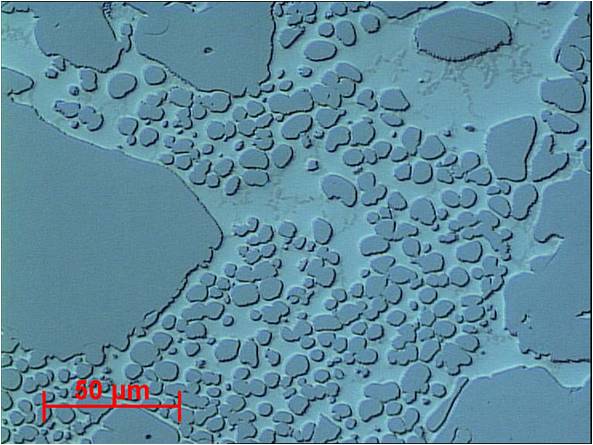

Ni-Werkstoffe mit Zusatz von Wolframkarbid (grobe Karbide, überwiegend selbstfließende Matrixwerkstoffe)

Co-Werkstoffe (umgangssprachlich: Stellite)

Die Schichthärte als Verbundeigenschaft aus Matrix und Hartstoff und somit auch die Zähigkeit können anwendungsbezogen in weiten Grenzen variiert werden. Höchste Hartstoffgehalte führen zu Härten bis 67 HRC. Diese Schichten sind im Verschleißverhalten mit Hartmetall vergleichbar.

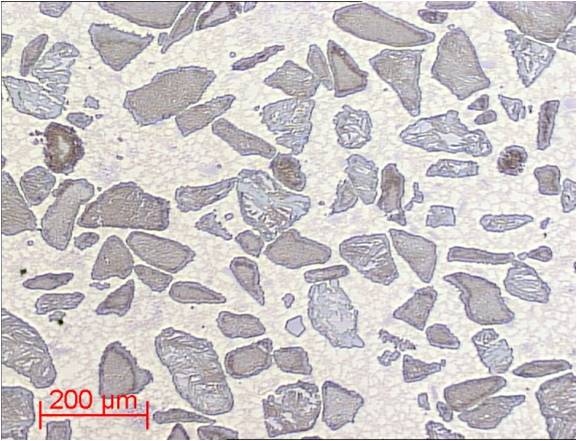

In der Regel empfehlen wir unseren Kunden das eigenentwickelte und bei der Lösung zahlreicher Verschleiß- und Korrosionsprobleme inzwischen sehr bewährte, je nach Anforderungen bezüglich seiner Zusammensetzung variierbare Werkstoffsystem Fe-V-Cr-C. Vanadiumkarbid als Hartstoff

- ermöglicht, trotz höchster Hartstoffgehalte, erstmals gleichermaßen hoch verschleiß- und korrosionsbeständige Beschichtungen und

- erweist sich auch im Verbund mit thermisch und korrosiv stabilen Ni- oder Co-Werkstoffen als vorteilhaft geeignet.

Vanadiumkarbid in einer selbstfließenden Ni-Matrixlegierung

Darüber hinaus entwickelten wir auch bereits spezielle Schweißtechnologien zum Auftrag der Hartstoffe TiC, SiC und B4C für die Lebensdauerverlängerung von Leichtmetalloberflächen auf Titan- oder Aluminium-Basis.